3D打印解决方案提供商Stratasys在其用户大会上宣布,将在今年内针对中国市场推出两款适用于3D打印的新材料,预计新材料的价格将会是市场上同类材料价格的50%。Stratasys希望通过这种方式来促进行业能够更多地利用3D打印进行概念开发验证,进一步了解3D打印并将其扩大到其他应用场景。

Stratasys亚太及日本地区总裁Omer Krieger

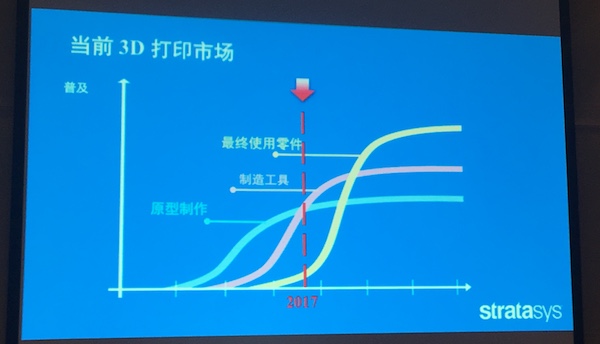

根据Stratasys亚太及日本地区总裁Omer Krieger的介绍,3D打印作为一种新的生产方式,应用场景可以分为三类:原型制作、制造工具以及最终使用的零件。自1988年问世后,到现在,市场依然没有普及开来。在全球范围内,仅有4%的企业将3D打印放入了公司战略,11%的企业将3D打印用在实验与测试上,而76%的企业依然没有3D打印的相关经验。

从应用形态上看,目前已经迎来从原型制作向制造工具转变的拐点,Omer预计从2018年开始3D打印在最终零件生产的应用将快速增长,到2019年前后,3D打印在最终零件生产的应用将超过工具制作的应用。

不过如果将应用领域限定在汽车行业内,在最终零件生产的快速增长还不会来得这么快。汽车行业早已经开始对3D打印的探索(http://www.cheyun.com/content/17911),2013年问世的第一辆3D打印汽车就是由Stratasys与美国设计公司KOR Ecologic、数字制造商RedEyeOn Demand共同完成。PSA、通用、宝马、福特、大众等车企也已经开始在研发与生产中引入3D打印技术。不过,福特此前也表示,3D打印目前还不具备承担大规模汽车零部件制造的能力。

Stratasys大中华区总经理翟莲子

Stratasys大中华区总经理翟莲子也持同样的观点。要实现这一步,目前至少有两大挑战:

1.材料,当前3D打印所使用材料的功能性让这项技术离最终零件批量生产还有一定的差距,还不能满足车辆量产在高温、抗冲击等方面的要求。目前,并非所有材料都适用于3D打印这种方式,Stratasys就主要是针对非金属材料,以塑料为主,因为塑料本身的应用就足够广泛,金属类材料在3D打印中的使用还有待技术开发。

2.经济性,3D打印的优势表现在生产过程的灵活性上,相对传统的制造方式,可以快速将概念设计变成实物,也可以实现按需打印,减少物流和库存,但是应用到大批量生产中,还需要考虑的是打印的速度、稳定性与可重复性——这受到3D打印所使用的软件和硬件设备限制,以及满足这些要求之后3D打印的成本与传统制造方式相比是否依然具有优势。从当前来看,3D打印在零件生产方面,还并不具备物美价廉的优势。

不过,相比于技术的限制,行业对于3D打印的了解程度也限制了其普及的速度。目前在中国,3D打印的发展速度相较于美国要慢,应用的普及程度也相对较慢。

根据翟莲子的介绍,Stratasys在中国的客户中,约70%以上是工业用户,而其中汽车是较大的一类行业用户,对3D打印了解较早,接受程度也比较高。现阶段,引入3D打印技术较多的是整车厂,诸如华晨宝马、一汽大众、上汽大众、上汽通用等,都已经有自己的3D打印中心,到Tier 1和Tier 2零部件供应商中,应用比例则依次递减。从另外一个角度来看,70%的合资品牌已经开始使用3D打印技术,主要应用在概念设计、原型车试制、工装夹具制作等方面,最终零件生产方面仅仅开始在做尝试,相较而言,自主品牌的车企在3D打印的探索上,则有所迟滞。

翟莲子表示,这也是Stratasys针对中国市场推出两款新材料的原因之一。在美国,3D打印技术已经开始逐渐从原型过度到定制化工具的生产制造,而中国最大的应用场景还是概念原型制造。在这之中,已经拥有3D打印设备的企业,使用的比率并不高,其限制因素之一就是材料价格太贵。因而,Stratasys新推出的两款材料价格将会是同类材料的50%,希望以此刺激企业将3D打印更多地应用到概念开发之中。

限制3D打印普及的另外一个要素还在于如何去将3D打印技术应用到实际的生产过程中。翟莲子提到,3D打印是一项以应用为先导的技术,要普及3D打印,首先要了解3D打印可以使用哪些类型的材料,这些材料在当前领域可以应用到哪些具体的工具与部件之上。因而,Stratasys将会在上海设立3D打印服务中心,为行业用户提供定制化服务,帮助其了解3D打印,开拓3D打印的应用。