➤焊点数作为宣传点并不是一家所为,比如沃尔沃S90长轴距版有5789个焊点、凯迪拉克ATS-L车身有6000多焊点…

但,车身焊点真的越多越好吗?

车身焊点数越多越安全?

关于焊点数与安全性的讨论随处可见,比如某论坛下,关于此问题的讨论。

焊点数与撞击力分散的关系真有这么密切?

我们来简单算算,在巨大的撞击力下,平均到每个焊点的力有多少。

撞击力的计算公式:F=m(V1-V2)/t

假设初始速度V1=140Km/h=38.9m/s(由于100%正面碰撞基本不会发生,E-NCAP都已经取消了这个项目。这里用40%正面碰撞作对比,C-NCAP(2012版)64 km/h(IIHS 64km/h;NHTSA 64km/h),撞击后速度V2=0,m=2000KG(雅阁1555 KG;迈腾1550 KG;蒙迪欧1659 KG;君越1770 KG;),假设碰撞时间为0.05s(实际碰撞时间大约在0.05~0.1s),撞击力:F=m(V1-V2)/t=2000*(38.9-0)/0.05=1028KG。

车身总焊点数量普遍在3000~6000之间,这里以前部焊点为主,剔除非关键焊点,大约500个,平均到每个焊点上的力为2.56KG。

一般来说,没有焊接缺陷的焊点,能够承受大约50KG的力。2.56KG显然不是问题,这么算来,如果焊点质量达标,对于安全性来说,多数汽车车身焊点数都是满足要求的。

电阻点焊八大缺陷(虚焊、烧穿、裂纹、边缘焊点、压痕过深、扭曲、位置偏差、漏焊),是从车身车间焊接直到总装报交,都必会严格监控的质量问题

汽车碰撞事故这么多,你见过碰撞时把焊点给撕裂的吗?

汽车碰撞安全性还是和车身结构和材质有着更为直接的关系

那么,提高焊点数量只是厂商们头脑发热的结果?

当然不是!这群家伙可都精明得很!

其实,认为焊点数量越多,汽车自然越安全,这就好比认为超级富国美国人人都有钱一样,落入了整体与局部关系的误区。要知道美国2010年用于穷人福利的各种开支达到6233亿美元,居世界之首。

数量重要,但数量足够下,比拼的就是焊点的分布了。

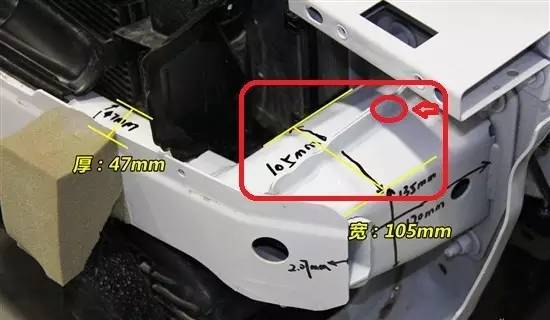

在特定部位提高焊点数量是有利于提高车身安全性的,比如部分采用点焊处理的吸能盒,一定范围内增加焊点数量,可以提高吸能盒轴向吸能能力。

比如上图这种吸能盒结构,凸起部分就是留下来进行电阻点焊的

一般来说,直线段的焊点间距在70mm左右,非直线处一般在35-50mm,需要保证焊接强度的地方焊接间距会比较近。三层焊点比两层焊点的间距稍远一点。

一般量产车的刚性不能满足比赛要求,必须通过改装来提高车身刚性。通过增加焊点数量来提高车身刚性的做法并不少见,比如大众333车队就曾采用过在车身“吃劲”的部位增加焊点的做法。

焊点不在多,用对位是更为重要的一件事

焊点对NVH的贡献

再谈谈NVH,即使通过点焊板材之间已经能够很好的贴合,但仍不完美。若增加焊点数、合理布局,则十分有利于改善NVH。

板材之间不能完美贴合并不是什么秘密,比如为了降低NVH,我们会在不利于贡献NVH的板材部位涂减震胶,降低零部件之间的摩擦与噪音

汽车上还有一种铆接工艺也有良好的减震效果,多应用于飞机上,这是因为飞机在飞行中会产生剧烈振动,铆接相比点焊有着更好的耐疲劳特性,说通俗点就是这种工艺下两块板材更容易同时运动,避免相互之间产生移动。

足见板材之间并没有我们想象中贴合的那么完美,铆接工艺由于局限性并不能完全取代点焊,但二者的目的都是一样的——达到板材之间完美贴合。

此外,合理的焊点分布也会一定程度提高车身刚性,这对改善NVH有利。比如丰田2015年推出的新款小型MPV“Sienta”,官方对这款汽车的评价是这样的:为了提高乘坐舒适性和操控稳定性,丰田通过更为合理地点焊焊点布局和加固材料,使车身抗扭刚性比上一代提高了10%以上。

那么他们到底是怎么实现的的呢?实际上丰田采用了比平常更短的焊点间距设计,在后门开口部以及左右滑动门开口部的结构件上,将点焊的焊点重点布局在四角位置。

焊点数增多会带来哪些不利影响

诚然,焊点数多自然是好的,但为什么没有成为整个行业的主流呢?甚至很多厂家还为减少焊点数量绞尽脑汁。

焊点数优化在车身工艺设计中占据着重要的比重

莫非焊接也有问题?

关于焊接,脑海中闪现的画面应该是这样的:

最传统的焊条电弧焊,原理是利用电弧放电产生的热量将焊条与工件互相熔化并在冷凝后形成焊缝,从而获得牢固接头的焊接过程

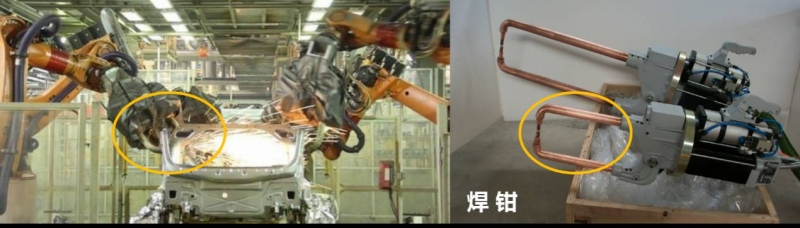

但是现代汽车工业中,最常见的焊接工艺是这样的:巨大的焊钳会对板材施加一定的压力,视不同条件,这个压力一般在数千牛。

焊接压力不可小视,比如大家常说的虚焊,就与焊接压力不足有关。巨大的焊接压力对于汽车板材来说并不温柔,由于焊钳的拉扯,在焊接过程中还会对装配尺寸产生影响。焊点数越多,焊接后板材之间的的尺寸控制也就越困难。

车身车间有一个专门的车身工程部,就是专门来调整车身尺寸的

此外,点焊数量过多还会提高不必要的生产成本,焊接工艺布局也变得更加困难,点焊产生的焊接飞溅也会对工作环境不利,焊点的检查与维护也相应变得困难许多,此外频繁的高热输入也会对材料产生不良影响。综合这些不利因素,点焊数量过多,在精益化生产思想盛行的时代并不是一个好选择。

车身每个总成上都要完成许多焊点,在编制工艺时必须对焊点进行分组。每个节拍下,一个焊钳完成一组焊点焊接任务。焊点多,需要的焊钳也就越多,在空间条件有限下,无疑会加大生产难度

现代制造工艺思维中,在焊点数符合要求的前提下,减少焊点数是一个降本增效的好办法。生产节拍保证了,成本降低了,自然降低汽车售价也就好谈了,这对于顾客来说并不是一件坏事。

小结

汽车工业发展到现在,从发动机技术到安全车身技术,再到驾驶体验,说明用户对汽车的需求已经不再限于A to B的基本需求。汽车车身焊点数量的考量也有幸走入大众视野,这本身就是十分难得的一件事,只不过我们还得继续擦亮双眼,看清本质。