最近汽车业界有几单大规模的召回,包括高田气囊召回,牵连多家汽车厂商几百万台车。这样的召回,其实是由供应商引发的问题。但一个供应商出问题可以波及到那么多的汽车,足可证明今天供应商对于汽车产业链的影响有多直接。

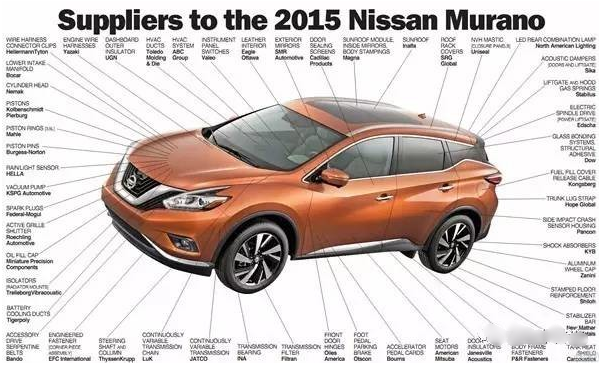

实际上,如今汽车产业就是一个高度完整的供应链产业。厂家离不开供应商,厂家需要供应商,甚至依赖供应商。离开了供应商,厂家那些所谓的研发能力、新技术能力,可能都不存在。

但这又是一个不能说的秘密,如果对外说了,等于厂家自己承认其实你们看到的这些产品核心技术都不是我自己干的,是别人卖给我的。

“汽车厂商”是我们的叫法,业内人士的叫法是“主机厂”,这更形象——它只是做“主机”的,其它什么零部件都是别人做,而且它的本质,还真的就是一个“厂”。

这也就解释了两点:

一,为什么近年汽车厂商的新技术越来越同质化。你有的东西,不久之后我也会有;某家刚推出一个新技术,很快就家家都有了。无他,这些技术其实是一个或多个供应商研发的。例如博世的ESP、柴油机喷射系统等,都已成为汽车业界的“标配”,几乎是家家都在用。

也有些具有突破性和前瞻性的技术,供应商会先卖给某个厂商做首发,再逐步推广卖给更多客户。典型例子就是大众的双离合变速箱,它其实就是出自一家供应商的新技术,先卖给大众作为品牌首发技术,并签署了5年的独家使用权。5年后,大众才允许该供应商把技术卖给其他厂商,于是就有更多品牌使用双离合变速箱。

二,为什么近年来汽车厂商的召回覆盖车型那么多、品牌那么广。其实近年的很多召回,原因都出在供应商身上。也容易理解,因为很多零部件就是由供应商直接生产,再运到主机厂去装车的。如果供应商的生产质量不过关,主机厂又没把好质量关,就会成为产品的质量问题,需要主机厂去召回了。典型的例子就有开篇提到的高田气囊召回,大众的DSG召回也属于此类。

但即便问题是处在供应商身上,通常来说主机厂并不会把责任推给供应商。原因不难理解:即使供应商是犯了错,但把这些零部件装车,怎么样也有你主机厂标准把控不严的责任。再者,如果一有召回就怪罪于供应商,甚至拿供应商出来做挡箭牌,那主机厂在业界就会“臭名昭著”,供应商就会不愿意再与之合作,它日后的生存也成问题了。

说到底,这是讲究协同效应,让效益最大化的年代。整车厂只有和供应商相处得好,得到供应商更多的支持甚至资源倾斜,才可以在技术和成本两个方面形成竞争力。

曾经有厂商想绕过供应商,建立自己的闭环生态。例如比亚迪一度除了轮胎之外的一切零部件都由自己生产。但后来证明,这种做法无论在技术水平还是生产成本上都没有优势可言。汽车产业高度集约化,是不可抵抗的趋势。真正厉害的厂商,是有选择性、有限度地介入一些核心技术的供应体系,例如丰田入股了极具影响力的变速箱厂商爱信。这样就可以从战略上,确保自己在关键技术上的长期供应和合作优势地位,甚至一定程度上打压和制约对手。

最类似的例子是电脑。你光看CPU、主板、内存的牌子,好像能看到一个电脑值多少钱。但很多优秀的品牌电脑,卖的是整体匹配出来的性能,尤其是稳定性。第一次买电脑的人可能未必了解,但如果你买过很多电脑,就会深知单独看各零部件的品牌参数,远不如直接选择电脑公司的品牌来得靠谱。

这样的电脑可能满身“好东西”,但你敢买么?

对于评车,近年我遇到不少业内的年轻编辑,可能从小受电脑、IT产品的影响比较大,对汽车业各大供应商品牌也是如数家珍。试驾一款车,必先弄清楚变速箱是爱信还是博格华纳的?ESP是博世的什么版本?好像不懂这些,就不算是行家……

但我这个老家伙,还是坚持自己的一贯做派:驾驶前先不看资料,包括参数和供应商名称,通过驾驶过程,我会去找一些端倪,回来再对照一下规格参数和供应商。这可以让我更好地评价这个厂商的匹配、开发水准,而不仅仅是他们找供应商的采购能力。