我先说个眼镜的故事——

正值盛夏,汗比平常多流了不少,搭在鼻梁上的眼镜需要擦拭的次数也变多了。擦着擦着突然发现支架处脱落的塑胶皮,这才意识到,这副眼镜已经陪我度过三个春夏,是时候换一副了。

不得不说,现在的眼镜材质真是高大上。什么记忆钛合金、K金架这样的,立刻吸住了我的眼球。正准备下手,无意翻看到下面这副,立刻改变了心意。

这是一副纯木制眼镜,来自德国某小镇的眼镜设计师Andreas Licht。虽然采用了价格便宜得多的木头打造,但丝毫没有降低它的高档感,反而更突出了精细巧妙而又浑然天成的设计。要是能戴上这副眼镜,一定心旷神怡有木有!

像记忆钛合金、K金架这些自带万丈光芒的高端材质,以此为原材料的产品总是恨不得强调得无人不知无人不晓;相比之下,木头这样的材质,可能就毫无存在感了。但正如大家所见,低调的材料加上精湛的技术,依然能够使其散发独特的迷人气息。

汽车上的激光焊接技术和铆接技术,也是这样的一对。

激光焊接听着就高大上、自带光环、家喻户晓,溢美之词数不胜数;铆接技术似乎低调得多,并没有多少存在感。但其实厂家可是十分青睐这项技术的。

铆接技术可大有来头

自动铆接技术起源于美国,其标志是1948年美国捷姆科公司研发出的自动铆接紧固工艺,最早是应用于飞机壁板的铆接。

自那以后,自动铆接技术就开始在飞机装配中得到应用,现在已经成为飞机装配的主流技术之一。此前虽然已经有手工铆接,但效率极低。

铆接在工业生产中应用广泛,是因为它有很多其他金属连接方法没有的优点。

首先,不同于激光焊接工艺,铆接属于冷焊接、纯机械连接工艺。利用自身的金属永久变形来实现连接,不存在松动问题,自然也能够有效避免焊接熔池内部的微裂纹,具有良好的强度以及抗震性。

这也难怪航空航天领域十分青睐这项技术,要知道飞机外壳可是会长时间处在高热高振的恶劣环境中。

同样道理,在一体成型之前,早期手枪制造中铆接工艺也有着举足轻重的作用,比如AK-46机匣采用的就是冲压铆接。因为手枪在使用过程中往往存在着剧烈的振动,传统的焊接工艺并不能保证在长时间使用后还能有着良好的稳定性。

激光焊接技术更适用于铝合金车身焊接,但这种工艺却天生带着缺点。

铝合金,准确来说,是铝镁合金。要知道镁的燃点很低,采用激光焊接这类高热量特种焊接方式,会大大降低损耗焊接熔池处的镁合金,强度也必然会受到影响。

一直深谙铝合金之道的捷豹,对铝材在汽车上的使用研究可以追溯到上世纪30年代。当年叱咤风云的SS100,就采用了手工打造的铝合金车身,车身总重只有1170公斤。

时至今日,此前的手工打造换成了机器人生产,生产效率提高不少。更值得注意的是,捷豹在全铝车身拼接工艺上,并没有采用传统的焊接工艺,比如激光焊接,而是铆接和胶合技术相结合。

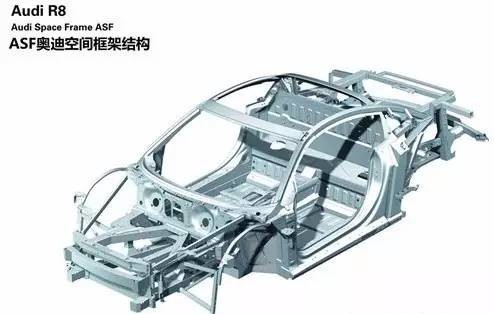

当然,也并不是所有公司都专注于铆接工艺。比如奥迪ASF全铝车身,就采用了激光焊接作为主体工艺,螺柱焊接、铆接辅助的方法。

奥迪A8车身两侧的车顶和车身侧面之间各有1.8米长的无缝焊接铝板,便是使用激光焊接工艺制做而成的。

由于焊接是热连接,焊接过程中还会出现部件扭曲等问题,使得加工过程可控性比较差,而且表面质量并不理想。所以奥迪A8在焊接完后,还需要对焊接处进行抛光打磨。

降低成本+环保

铆接也有着很高的性价比。铆钉一般是由轻质的合金材料制成,成型工艺简单,按重量计算成本,成本低廉。

铝合金焊接需要特种装备,精度要求很高,成本很高,人员方面也需要专门培训。就车顶激光焊接来说,如果没有控制好精度,轻则产生焊接气孔,后期有漏水风险;重则整个车顶得重新拆卸重新焊接。

而铆接作为冷连接,设备成本要低得多。而且不存在金属过热后,产生的焊接灰尘等有害物质,工人的工作环境也更好,废气的排放也相应少了不少。从这个角度来说,这项技术还颇具环保价值。

异种材料的拼合

这里说的异种材料,并不限于不同合金之间的拼合,还有金属和塑料之间的拼合。

比如宝马新7系的A、B、C 柱;门槛、中央通道等结构都采用了碳纤维复合材料(CFRP)作为增强件。虽然CFRP有着优秀的增强强度的作用,但作为纤维材料,并不能通过传统焊接加热加压处理。

这时铆接+胶接就排上了用场。从白车身上可以看到,宝马新7系采用了大量的铆接工艺来实现异种材料之间的拼接。

铆接工艺既像一个潜伏于山林的世外高人,乍看之下你并不会觉得有什么了不起。但随着车身轻量化技术被推向大众视野,各种新材料涌现后,铆接工艺优秀的特性得以发挥出来。

就好像那副木制眼镜,看似平凡,但无形中散发着对技术不断探索的迷人气息。